ダイカットとは何ですか?

従来のダイカットとは、印刷物の後加工切断工程を指します。ダイカット工程では、印刷物またはその他の紙製品を事前に設計されたグラフィックに従って切断し、ダイカットナイフプレートを作成するため、印刷物の形状は直線や角に限定されなくなります。従来のダイカットナイフは、製品設計に必要な図面に基づいてダイカットプレートに組み立てられます。ダイカットは、印刷物またはその他のシートを圧力下で所望の形状またはカットマークに切断する成形工程です。罫線入れ工程では、罫線入れナイフまたは罫線入れダイを使用して圧力によってシートに線マークを押し込むか、ローラーを使用してシートに線マークを転がして、シートを所定の位置で曲げて成形します。

としてエレクトロニクス産業ダイカットは、特に家電製品の範囲が拡大するにつれて急速に発展し続けており、印刷製品(ラベルなど)の後処理に限定されるだけでなく、産業用電子機器の補助材料電気音響、ヘルスケア、電池製造、ディスプレイサイン、安全保護、輸送、事務用品、電子・電力、通信、工業製造、家庭用レジャーなどの分野で広く使用されています。携帯電話、MID、デジタルカメラ、自動車、LCD、LED、FPC、FFC、RFIDなどの製品分野で使用され、接着、防塵、耐衝撃、絶縁、遮蔽、熱伝導、プロセス保護などの用途で徐々に使用されています。ダイカットに使用される材料には、ゴム、片面および両面粘着テープ、フォーム、プラスチック、ビニール、シリコン、光学フィルム、保護フィルム、ガーゼ、ホットメルトテープ、シリコンなどがあります。

ダイカットマシン

一般的な打ち抜き設備は、主に2つのカテゴリーに分けられます。1つはカートンやカラーボックスの包装に専門的に使用される大型打ち抜き機、もう1つは精密電子製品に使用される打ち抜き機です。どちらも金型を必要とする高速打ち抜き製品であり、現代のプロセスに欠かせない必須設備です。様々な打ち抜き工程はすべて打ち抜き機を基盤としているため、当社と密接な関係にある打ち抜き機は、打ち抜き工程における最も重要な構成要素です。

ダイカットマシンの代表的な種類

フラットベッドダイカッティングマシン

フラットベッドダイカットは、カスタムダイカットで最も一般的に使用される方法です。この方法は、顧客の仕様に合わせてプロファイリング用の「鋼鉄製ナイフ」を作成し、スタンプで部品を切り出すというものです。

ロータリーダイカットマシン

ロータリーダイカットは、主にバルクウェブの切断に使用されます。ロータリーダイカットは、軟質から半硬質の材料に使用され、円筒状のダイと円筒状のアンビル上のナイフブレードの間に材料を押し付けて切断を行います。この方式は、ライナーダイカットによく使用されます。

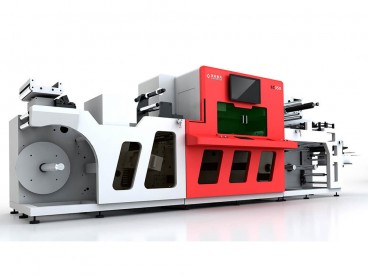

レーザーダイカッティングマシン

従来のダイカットマシンと比較して、レーザーダイカットマシンレーザーダイカッティングマシンは、より現代的なダイカッティングマシンであり、スピードと精度のユニークな組み合わせが求められるプロジェクトに最適です。レーザーダイカッティングマシンは、高エネルギーの集束レーザービームを照射することで、材料をシームレスに切断し、あらゆる形状やサイズの部品を事実上無限に作り出します。他の種類の「ダイ」カットとは異なり、レーザー加工では物理的なダイを使用しません。

実際、レーザーはCADで生成された設計指示に基づき、コンピュータによって誘導・制御されます。優れた精度と速度に加え、レーザーダイカッターは単発カットや初期プロトタイプの作成に最適です。

レーザーダイカッティングマシンは、他のダイカッティングマシンでは対応できない素材の切断にも優れています。レーザーダイカッティングマシンは、その汎用性、迅速なターンアラウンド、そして短期生産やカスタム生産への優れた適応性により、ますます人気が高まっています。

まとめ

ダイカットは、人材、産業設備、産業プロセス、管理など、様々な要素が絡み合う、包括的かつ複雑な切断方法です。ダイカットを必要とするすべてのメーカーは、ダイカットの品質が業界の技術生産レベルに直接関係するため、細心の注意を払う必要があります。資源を合理的に配分し、大胆に新しいプロセス、新しい設備、新しいアイデアを試すことこそが、私たちに必要な専門性です。ダイカット業界の巨大な産業チェーンは、あらゆる産業の継続的な発展を牽引し続けています。今後、ダイカットの発展はより科学的かつ合理的なものとなるでしょう。